고도의 기술로 추진제 탱크 개발

누리호는 극저온의 산화제와 상온의 연료를 추진제로 사용하는 우주발사체이다. 발사체의 대부분은 연료와 산화제를 싣는 추진제 탱크로 이루어져 있으며, 추진제 탱크는 발사체 부피의 70~80%를 차지한다. 추진제 탱크 경량화는 발사체 성능과 직결되어 추진제 탱크는 가볍고 내구성이 좋은 알루미늄 합금으로 제작되며, 몸통에 해당하는 실린더와 머리에 해당하는 돔으로 구성된다.

누리호의 추진제 탱크는 최대 높이가 10m, 직경은 3.5m에 달하지만, 가장 얇은 부분은 두께가 2.5~3mm이기도 하다. 반면 추진제 탱크는 비행 중추진제 탱크 내부에 가해지는 대기압의 4~6배의 압력, 관성력과 공력에 의한 하중을 견딜 수 있어야 한다. 특히 추진제 탱크는 원통형의 구조물 형태로 기둥의 길이가 횡단면의 길이에 비해 크기 때문에 기둥 양단에 압축 하중이 가해졌을 경우 하중이 어느 정도에 이르면 찌그러지는 좌굴(挫屈, buckling) 현상이 발생한다.

따라서 발사체 몸통에 해당하는 추진제 탱크 내부에는 이러한 압력과 하중에 버티기 위해 내벽을 ‘등방성 격자구조(Isogrid Structure)’라 부르는 형태로 내벽을 제작한다. 삼각형 형태의 격자 보강 구조가반복되는 형태로 원통형 구조에 무게 대비 효율적으로 강성을 높일 수 있는 방법이다. 등방성 격자구조 제작은 반복적인 계산과 해석이 필요한 극히 까다로운 기술이다. 오랜 우주개발 역사를 자랑하는 미국과 러시아 등 우주 선진국과 달리 발사체 추진제 탱크를 처음 개발하는 만큼 반복적인 계산과 수치 해석을 통해 최적의 등방성 격자구조를 찾아야만 했다.

액체 유동 등에 최적화된 설계·제작

발사체의 연료인 케로신과 산화제인 액체 산소는 모두 액체이기 때문에 탱크 내부에서 끊임없이 움직이고, 이 유동은 탱크에 충격을 가하게 된다. 기름을 연료로 쓰는 자동차나 대형선박에도 이러한 유동 때문에 자세제어에 어려움을 격기도 하는데, 이런 현상을 줄이기 위한 장치들이 설치된다. 누리호의 추진제 탱크도 마찬가지다. 크기가 훨씬 크고, 연료와 산화제의 양도 많기 때문에 탱크 내부에서 강력한 유동이 발생하면 치명적인 영향을 미칠 수도 있다. 이 때문에 탱크 크기와 연료 및 산화제의 양의 유동 등에 최적화된 설계와 제작 방법을 찾아 적용해야 한다.

또한 누리호는 액체산소를 산화제로 사용한다. 액체산소 온도가 -183℃로 극저온 상태이고 기화 속도도 무척 빠르기 때문에 이를 주입하고 저장할 때에도 탱크의 역할이 중요하다.

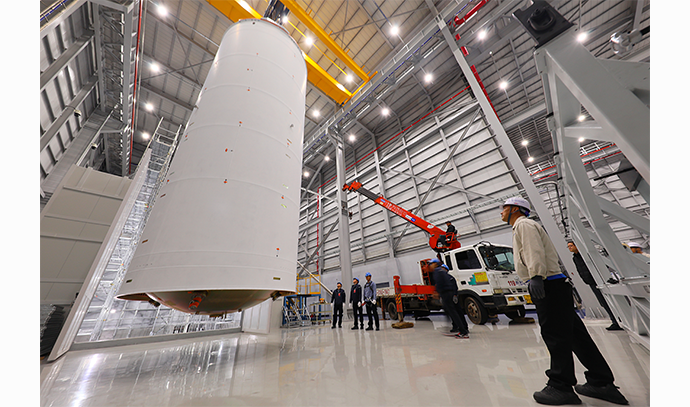

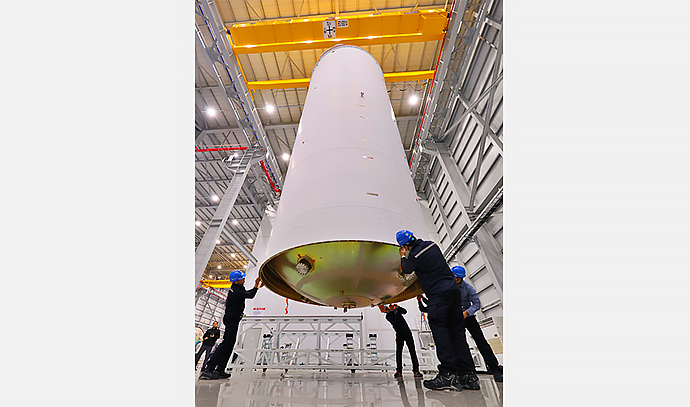

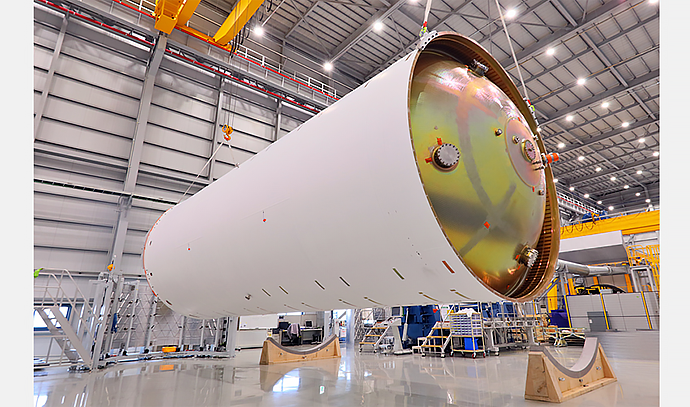

추진제 탱크

누리호의 추진제 탱크는 최대 높이가 10m, 직경은 3.5m에 달하지만, 가장 얇은 부분은 두께가 2.5~3mm이기도 하다. 반면 비행 중 대기압 4~6배의 압력, 관성력과 공력에 의한 하중을 견딜 수 있어야 한다.

이러한 압력과 하중에 버티기 위해 ‘등방성 격자구조(Isogrid Structure)’라 부르는 형태(사진 참고)로 탱크 내벽을 제작한다. 삼각형 형태의 격자 보강 구조가 반복되는 형태로 효율적으로 강성을 높일 수 있는 방법이다.

누리호 추진제(케로신, 액체 산소)는 모두 액체이기 때문에 탱크 내부에서 끊임없이 움직이고, 이 유동은 탱크에 충격을 가하게 된다. 탱크 내부에서 강력한 유동이 발생하면 치명적인 영향을 미칠 수도 있기 때문에 탱크 크기와 연료 및 산화제의 양의 유동 등에 최적화된 설계와 제작 방법을 찾아 적용해야 한다.

또한 누리호는 액체산소를 산화제로 사용한다. 액체산소 온도가 -183℃로 극저온 상태이고 기화 속도도 무척 빠르기 때문에 이를 주입하고 저장할 때에도 탱크의 역할이 중요하다.